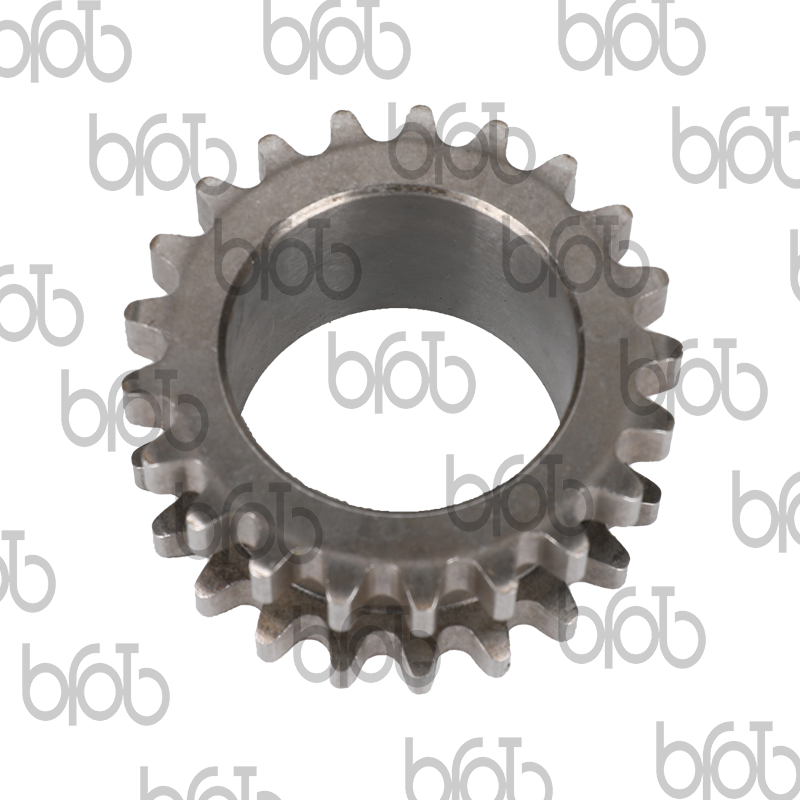

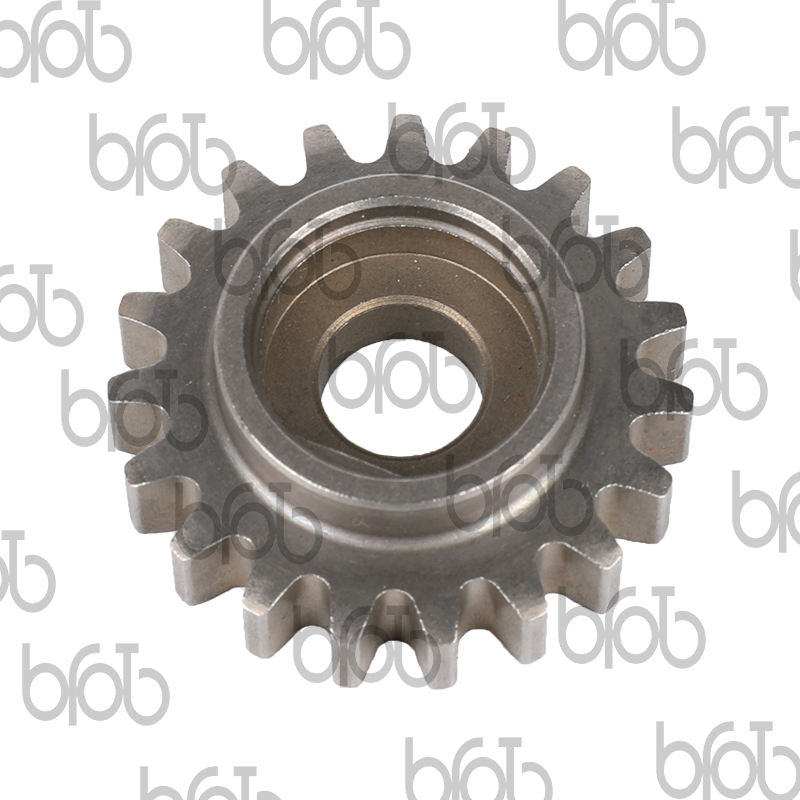

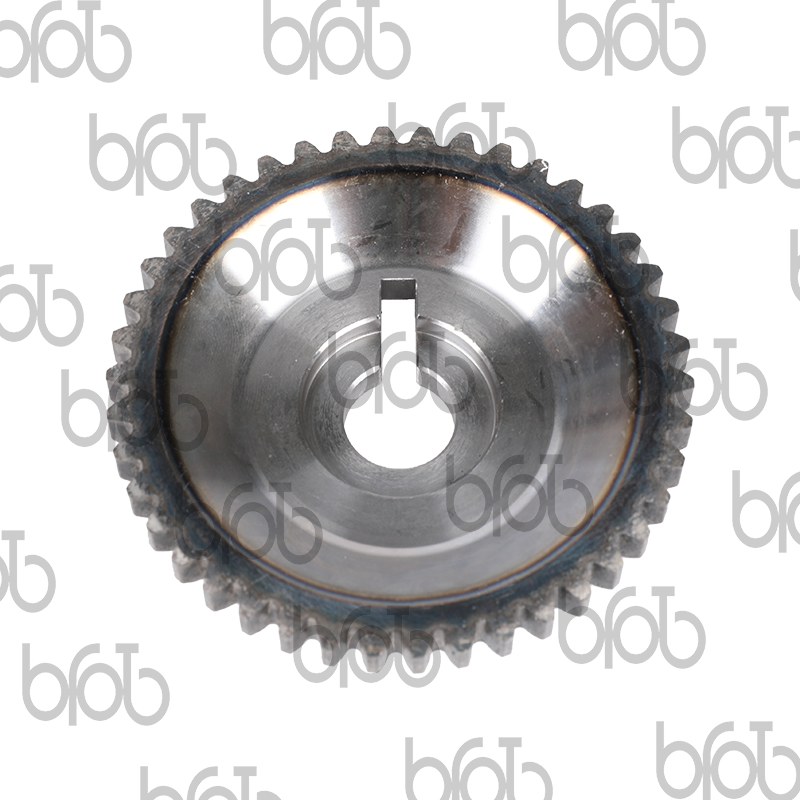

Professioneller Hersteller von Autokettenrädern

1. Materialauswahl

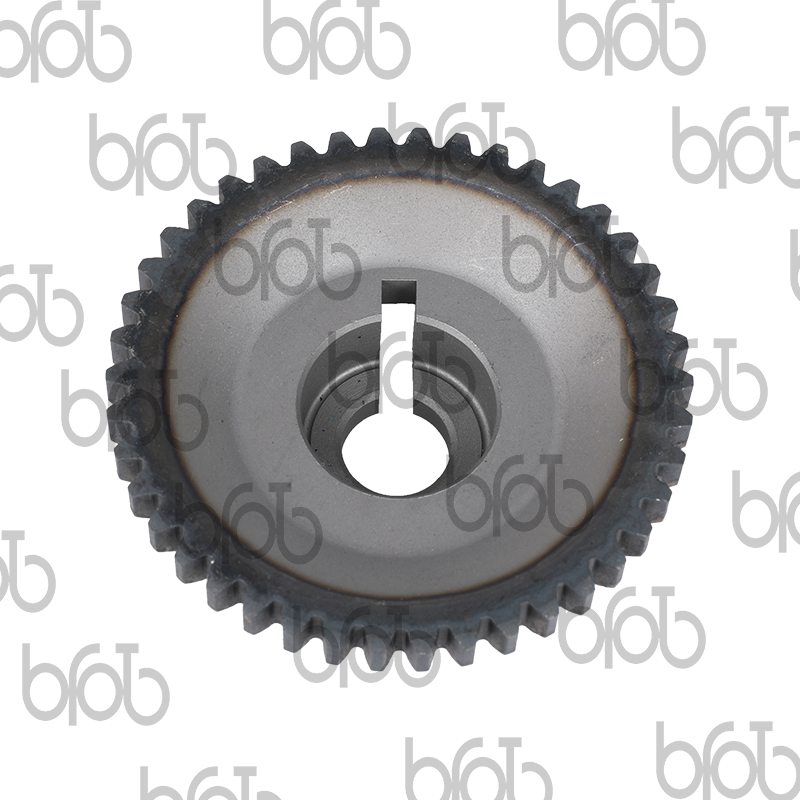

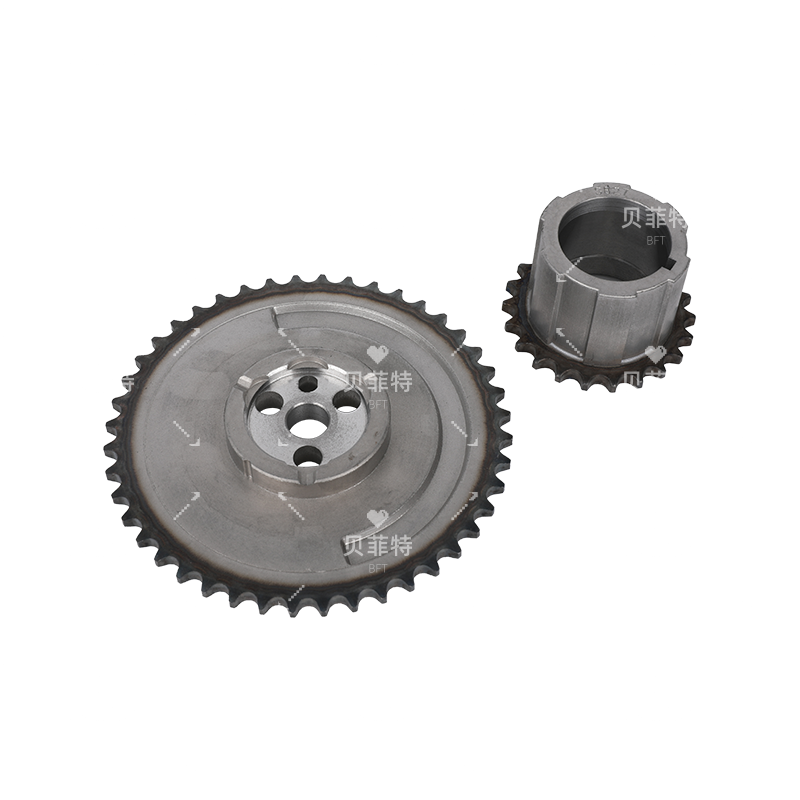

Die Auswahl der Materialien hat einen entscheidenden Einfluss auf die Qualität Motorsteuerrad . Hervorragende Getriebematerialien sollten die Eigenschaften hoher Festigkeit, hoher Verschleißfestigkeit, hoher Dauerfestigkeit und guter Zähigkeit aufweisen. Zu den häufig verwendeten Materialien für Motorsteuerräder gehören Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt, legierter Stahl und Gusseisen. Bei der Auswahl der Materialien müssen auch die Einsatzbedingungen der Zahnräder wie Geschwindigkeit, Belastung, Temperatur der Arbeitsumgebung usw. berücksichtigt werden, um sicherzustellen, dass die Zahnräder über einen langen Zeitraum stabil funktionieren.

Für bestimmte Arbeitsumgebungen kann es notwendig sein, Materialien mit besonderen Eigenschaften auszuwählen, wie z. B. hohe Temperaturbeständigkeit, Korrosionsbeständigkeit oder Materialien mit einem bestimmten Härtegradienten. Gleichzeitig muss bei der Auswahl der Materialien auch die Kosteneffizienz berücksichtigt werden, um die Produktionskosten zu senken und gleichzeitig die Leistungsanforderungen zu erfüllen.

2. Optimierung des Produktionsprozesses

Entwicklungsdesign und Fertigungsmethoden:

Während der Konstruktionsphase müssen die Geometrie, Maßtoleranzen, Materialeigenschaften usw. des Motorsteuerkettenrads genau berechnet werden, um die Eingriffsleistung und Übertragungseffizienz der Zahnräder sicherzustellen.

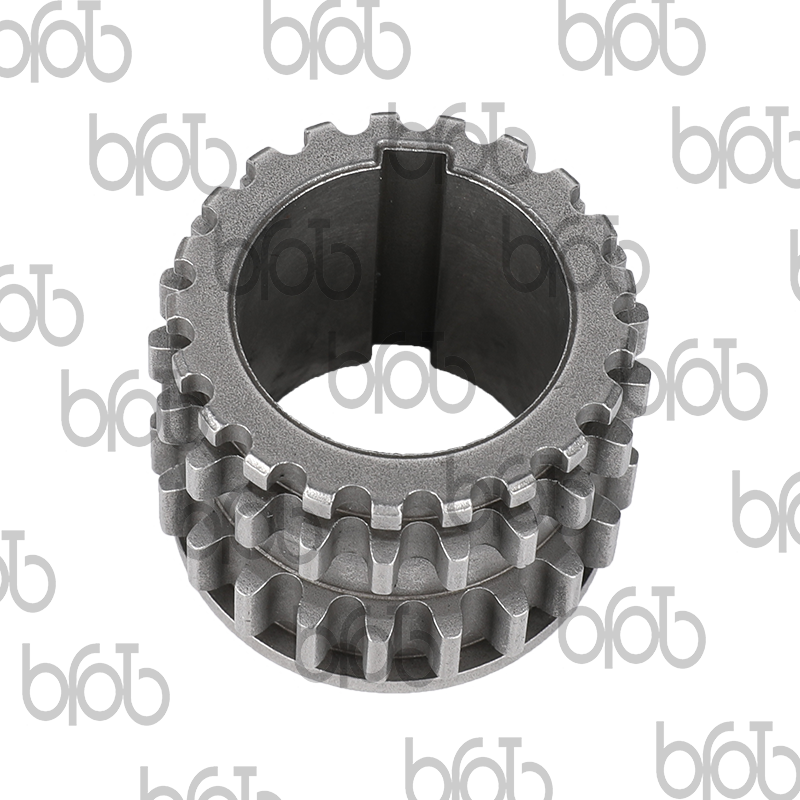

Die Wahl der Fertigungsmethode muss entsprechend der Komplexität und den Präzisionsanforderungen der Zahnräder erfolgen. Beispielsweise können für hochpräzise Zahnräder Verfahren wie Präzisionsguss, Präzisionsschmieden oder Präzisionsbearbeitung erforderlich sein.

Verarbeitungstechnologie:

Der Verarbeitungsprozess von Motorsteuerrad umfasst drei Stufen: Schruppen, Vorschlichten und Schlichten. In jeder Phase muss der Bearbeitungsfehler streng kontrolliert werden, um die Genauigkeit und Oberflächenqualität des Zahnrads sicherzustellen.

Bei der Endbearbeitung wie Schälen, Kaltfließpressen und Honen sollte besonderes Augenmerk auf das Problem der Zahnprofilverzerrung gelegt werden. Durch die Optimierung der Prozessparameter, wie z. B. die Reduzierung der Umfangsgeschwindigkeit des Werkstücks und die Verwendung eines konvexen Zahnprofils mit doppeltem Eingriffswinkel, kann die Verzerrung des Zahnprofils effektiv reduziert, die Übertragungsgenauigkeit des Zahnrads verbessert und der Lärm reduziert werden.

Wärmebehandlung:

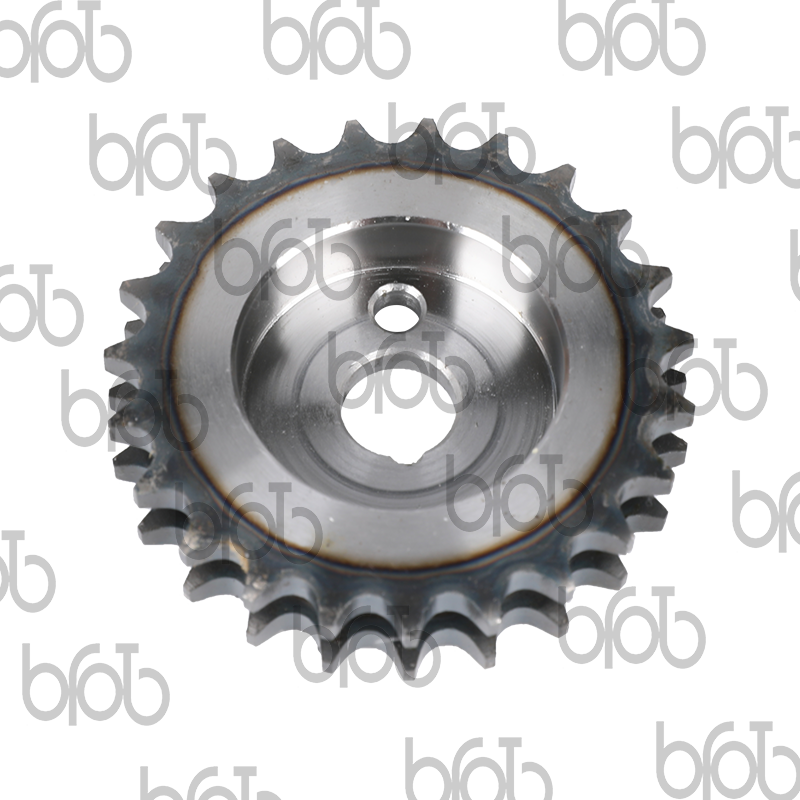

Die Wärmebehandlung ist ein wichtiges Mittel, um die Materialeigenschaften von Zahnrädern zu verbessern und Härte und Festigkeit zu erhöhen. Während des Wärmebehandlungsprozesses müssen Parameter wie Temperatur, Haltezeit und Heizrate streng kontrolliert werden, um sicherzustellen, dass Härte und Festigkeit des Zahnrads den Konstruktionsanforderungen entsprechen.

Für bestimmte Materialien wie Aufkohlungsstahl sind auch spezielle Behandlungen wie Aufkohlen und Abschrecken erforderlich, um die Verschleißfestigkeit und Ermüdungsbeständigkeit des Zahnrads zu verbessern.

III. Fehlerkontrolle

Fehlerkontrolle beim Wälzfräsen:

Das Wälzfräsen ist einer der wichtigen Prozesse in der Zahnradbearbeitung. Während des Wälzfräsvorgangs werden die beiden Mittellöcher und die Stirnfläche als Positionierungsreferenzen verwendet, um den Wälzfräsfehler genau zu kontrollieren.

Durch die Optimierung des Werkzeugdesigns, die Verbesserung der Werkzeuggenauigkeit und -stabilität sowie die Anpassung des Übersetzungsverhältnisses der Übertragungskette können Fehler beim Wälzfräsen effektiv reduziert und die Genauigkeit der Zahnradbearbeitung verbessert werden.

Kontrolle von Zahnprofilfehlern und Grundteilungsabweichungen:

Zahnprofilfehler und Basisteilungsabweichungen sind wichtige Faktoren, die sich auf die Betriebsstabilität des Zahnrads auswirken. Während der Bearbeitung ist es notwendig, die Prozessparameter wie die Länge der gemeinsamen Normallinie und den Rundlauf des Zahnkranzes genau zu messen und anzupassen, um den Zahnprofilfehler und die Basisteilungsabweichung zu kontrollieren.

Zahnrichtungsfehlerkontrolle:

Der Zahnrichtungsfehler ist ein wichtiger Faktor, der die Kontaktgenauigkeit des Motorsteuerrades beeinflusst. Während der Bearbeitung ist es notwendig, die Bearbeitungsmethode zu optimieren und die Prozessparameter anzupassen, beispielsweise durch die Verwendung von spitzenloser Endbearbeitung, um den Zahnrichtungsfehler zu reduzieren und die Kontaktgenauigkeit des Zahnrads zu verbessern.

IV. Erkennungs- und Feedbackmechanismus

Erkennungsmethode:

Die Nachweismethoden der Motorsteuerrad umfassen Größenerkennung, Formerkennung und Qualitätserkennung. Bei hochpräzisen Zahnrädern ist zur Messung zusätzlich ein hochpräzises Drei-Koordinaten-Messgerät erforderlich.

Durch die kontinuierliche Verbesserung und Optimierung der Erkennungsmethoden und -geräte kann die Qualität von Getriebeprodukten effektiv verbessert werden.

Feedback-Mechanismus:

Die Einrichtung eines angemessenen Feedback-Mechanismus ist für die Optimierung und Verbesserung des Herstellungsprozesses von entscheidender Bedeutung. Die Ergebnisse der Qualitätsprüfung und Analyse des Herstellungsprozesses sollten an das Qualitätskontrollsystem zur Steuerung der Schlüsselprozesse zurückgeführt werden.

Erforschen Sie die Wissensfindungsmethode basierend auf den Qualitätsdaten des Zahnradherstellungsprozesses, beurteilen Sie die Qualität der Prozessfertigung, optimieren Sie die Parameter der Qualitätsprüfstrategie entsprechend den Qualitätsinformationen und geben Sie die Qualitätsinformationen an die technische Abteilung und die Produktionswerkstatt zurück, um dies zu erreichen umfassende Kontrolle der Qualität im Herstellungsprozess.

V. Fallanalyse und Erfahrungszusammenfassung

Durch die Analyse der Fälle in der tatsächlichen Produktion, wie z. B. des Bruchversagens des Motorsteuerkettenrads, können einige Erkenntnisse zusammengefasst werden. Bei der Auswahl der Rohstoffe müssen beispielsweise die chemische Zusammensetzung und die Mikrostruktur des Materials streng kontrolliert werden. Im Hinblick auf den Wärmebehandlungsprozess müssen die Prozessparameter wie Normalisieren, Aufkohlen und Abschrecken optimiert werden. Beim Drehen müssen Schnittmenge, Schnittgeschwindigkeit und Kühlbedingungen streng kontrolliert werden.

Deutsch.

Deutsch. English

English Español

Español